Après le succès du retour de la R5, Renault continue d’enrichir sa gamme de véhicules néo-rétro électriques avec une nouvelle icône.

Annoncée en 2024, la Renault 4 fait son grand retour dans une version 100 % électrique. Fidèle à l’esprit de la mythique 4L, ce modèle réinvente son design emblématique en l’associant aux technologies de pointe et à des matériaux durables, affirmant ainsi l’engagement de Renault pour une mobilité plus responsable.

Le défi de notre client

Le besoin :

Dans le cadre du développement de la nouvelle 4L électrique, Renault souhaitait intégrer une sangle ultra-élastique dans le coffre du véhicule, alliant performance technique et esthétisme.

L’objectif était clair : associer innovation et fabrication 100 % française pour une sangle à la fois fonctionnelle et esthétique.

Le cahier des charges :

La sangle fabriquée devait être capable de :

✅ S’étirer à plus de 200 %

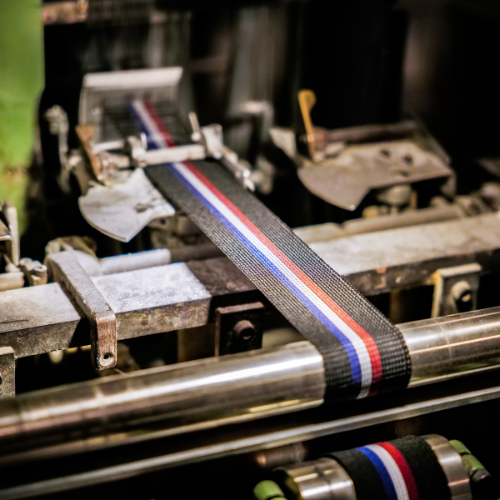

✅ Afficher les couleurs bleu, blanc, rouge, pour rappeler le côté Made-In-France

✅ Répondre aux normes de combustibilité et de résistance, essentielles pour garantir la sécurité et la durabilité du produit

Une réponse technique sur-mesure

Notre bureau d’études, en collaboration avec notre service qualité, a mené un travail approfondi pour concevoir une sangle répondant aux exigences esthétiques et techniques du projet.

Définition des caractéristiques techniques

En fonction des besoins exprimés par notre client, nous avons défini avec précision les paramètres d’élongation et de force nécessaires pour obtenir la déformation souhaitée. Après une série de calculs et d’essais, nous avons déterminé les matériaux les plus adaptés en termes de matière (ici du polyester et du latex).

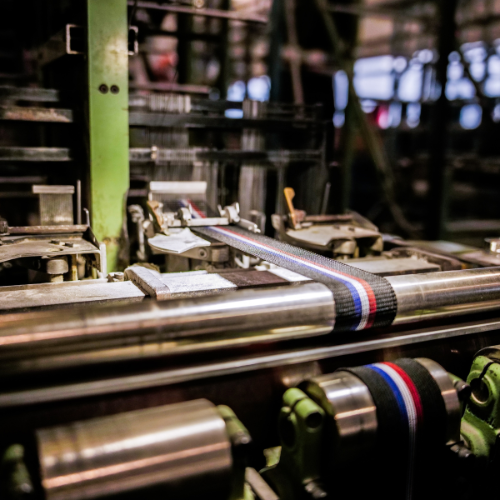

Choix du procédé de fabrication

Pour ce projet, nous avons opté pour une sangle tissée, un procédé particulièrement adapté à la fabrication de sangles techniques. Le tissage consiste à entrelacer des fils dans deux directions perpendiculaires (la chaîne et la trame), conférant ainsi à la sangle une structure dense et résistante, tout en conservant une élasticité optimale.

Pour répondre aux attentes esthétiques du client, plusieurs bobines de fils ont été installées sur le métier à tisser, permettant ainsi de tisser directement le motif bleu, blanc et rouge au sein même de la structure de la sangle.

Une performance optimisée grâce à la thermo-fixation

Une fois tissée, la sangle passe par une étape clé : la thermo-fixation. Ce procédé consiste à chauffer la sangle sous tension afin de modifier ses propriétés et d’optimiser ses performances.

Les avantages de la thermo-fixation :

- Amélioration de la résistance à l’abrasion et à la rupture

- Conformité aux normes de sécurité automobile, notamment en termes de résistance à l’inflammabilité

- Permet de créer un produit fini, esthétique et performant

Prototypage et lancement de la production

Après plusieurs prototypes, nos équipes sont parvenues à créer une sangle de 40mm de large, ultra-élastique, parfaitement conforme à la demande de notre client. Cette sangle latérale de coffre tricolore fait désormais partie intégrante de l’habitacle de la R4.

Le véhicule sera bientôt disponible à la vente pour le grand public, et la production a déjà débuté. Toutes les sangles sont fabriquées avec soin dans notre atelier de Saint-Étienne.